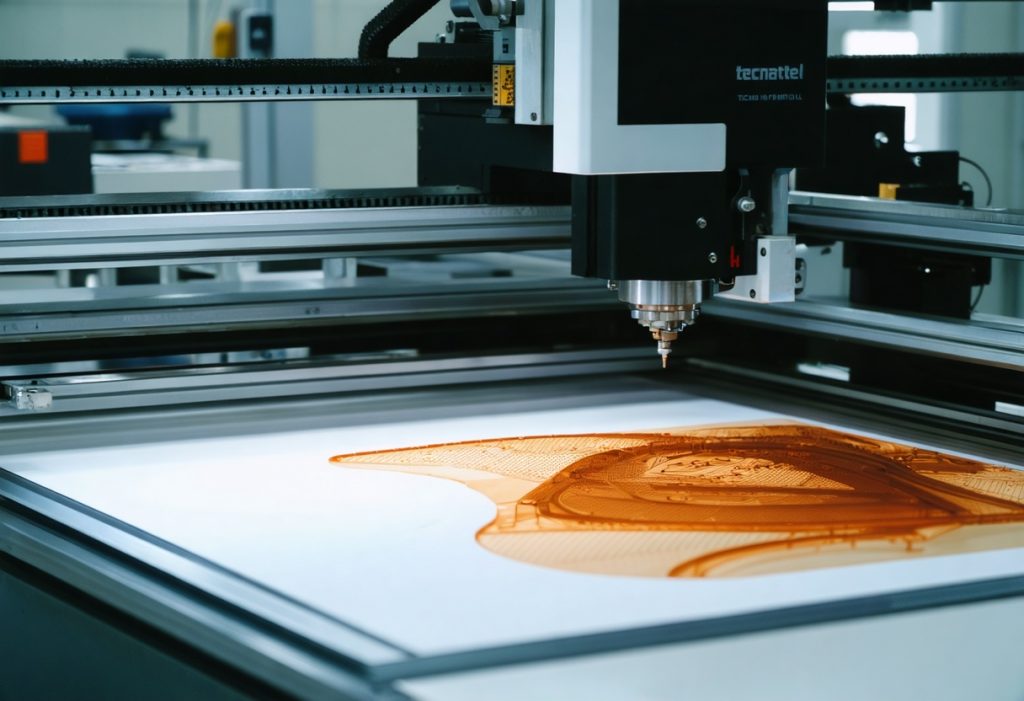

Quand on vise une petite série d’objets complexes, l’ennemi est souvent le temps perdu entre allers-retours de plans, essais ratés et budgets qui dérapent. C’est précisément là que la découpe au plotter plotter change la donne avec TECMATEL, sans compromis sur la précision.

Vous avez une forme technique à sortir vite, propre, sans lancer un outillage coûteux ? Je vois régulièrement des bureaux d’étude gagner des semaines en partant sur une découpe numérique agile, puis en verrouillant ensuite les paramètres qui feront la qualité récurrente des pièces.

Un exemple concret : un fabricant d’équipements médicaux devait intégrer un joint multi-matière dans un espace minuscule. Nous avons affiné le chemin de coupe, choisi un adhésif compatible stérilisation, puis établi une fiche de réglage reproductible. La solution est sortie en quelques jours, sans stress inutile.

Pourquoi choisir la découpe au plotter plotter pour vos petites séries

Pour les pré-séries et séries courtes, la découpe numérique cumule les avantages : pas d’outillage, mise au point rapide, modifications à la volée, coûts maîtrisés. En pratique, TECMATEL dimensionne chaque paramètre pour stabiliser les découpes et sécuriser vos tolérances dès les premiers lots.

On parle de matériaux sensibles, aux comportements parfois déroutants : mousses techniques, films minces, composites stratifiés, laminés adhésifs. La découpe au plotter plotter permet d’ajuster la pression, la vitesse et le nombre de passes pour éviter bavures, arrachements ou décalages sur motifs fins.

Quand faut-il privilégier cette approche ? Si votre géométrie évolue encore, si le budget d’un emporte-pièce n’est pas justifié, ou si vous devez traiter plusieurs variantes. Je préfère valider les cotes critiques en numérique, puis figer une version série lorsque la pièce est aboutie.

- Découpe sans outillage : idéal pour itérer vite et réduire le ticket d’entrée.

- Stabilité dimensionnelle : tolérances resserrées avec réglages de lame adaptés.

- Flexibilité : versions multiples, nesting optimisé, traçabilité des lots.

- Propreté des bords : limitées brûlures, pas de refonte thermique sur polymères sensibles.

La propreté de coupe est un point souvent sous-estimé. Sur des films polycarbonate imprimés, une micro-bavure peut générer une bulle en collage. Nous ajustons l’angle de lame, le support de coupe et la séquence pour que le rendu visuel demeure impeccable, y compris sur pièces apparentes.

Autre atout décisif : l’optimisation matière. En petites séries, le coût se cache souvent dans les chutes. Un imbricage intelligent au nesting, accompagné d’un sens de fil maîtrisé, peut économiser plusieurs mètres linéaires sur un rouleau coûteux.

De l’idée au plan : fichiers, tolérances et matériaux adaptés au plotter plotter

La qualité finale se joue dès la préparation des fichiers. Fournissez un contour fermé sans doublons, des rayons réalistes, et une nomenclature claire des variantes. Sur des perçages très fins, mieux vaut prévoir un rayon minimal compatible avec le comportement matière et le chemin d’outil.

Préparer vos fichiers comme un pro

Nous recevons couramment des DXF, DWG, PDF vectoriels ou AI. L’important, c’est la fiabilité des cotes et l’absence de segments superposés. Pour de la mousse, je conseille d’ajouter un léger sur-épaisseur fonctionnelle afin de compenser l’écrasement en service.

Sur les laminés adhésifs, précisez le plan de dépouille et les zones de prédécoupe. En plotter plotter, on peut différencier une passe de kiss-cut pour l’adhésif et une passe de coupe franche pour le support backing. C’est propre et très reproductible sur séries courtes.

La tolérance réaliste dépend de l’épaisseur, du module de la matière et de la complexité du tracé. Entre 0,1 et 0,3 mm, on obtient d’excellents résultats sur films compacts. Sur mousses épaisses, on travaille des zones fonctionnelles plutôt que des tolérances systématiquement serrées.

Paramètres critiques à verrouiller

Trois leviers influencent la constance : lames neuves et adaptées, planéité du support, et pression/vitesse finement calibrées. Sur du polyimide fin, je réduis volontiers la vitesse pour préserver les bords. Sur des caoutchoucs cellulaires, j’ajuste la profondeur pour éviter les arrachements.

Le choix d’un adhésif technique n’est jamais secondaire. Selon la température et l’énergie de surface, l’adhésion varie fortement. TECMATEL propose des couples matière/colle éprouvés, validés par essais internes, afin de garantir tenue mécanique et durabilité sans surprises en exploitation réelle.

Enfin, pensez logistique : formats de feuilles, conditionnements, repères de montage. Sur un chantier, un sachet mal identifié fait perdre des heures. Nous livrons souvent des kits prêts à assembler, avec marquage discret et plan de pose pour éviter toute ambiguïté.

Processus TECMATEL : du prototype à la livraison sur-mesure en plotter plotter

Mon approche préférée tient en quatre étapes courtes : qualification matière, prototype instrumenté, validation fonctionnelle, puis série pilote. Cette progression évite les impasses coûteuses et documente les réglages qui assurent la stabilité d’une découpe au jour J comme au lot numéro dix.

Étapes clés et points de contrôle

Sur la qualification, nous stressons la pièce : traction, pelage sur adhésifs, tenue à température. Les résultats dictent les réglages du plotter plotter. Arrivent ensuite l’industrialisation et le plan de contrôle, adapté à vos risques réels sans alourdir inutilement les coûts.

J’apprécie de lancer la série pilote avec des étiquettes de traçabilité intégrées. Chaque sous-lot garde son historique, ce qui simplifie un éventuel retour d’expérience. Et quand tout est bon, on bascule en cadence, avec des temps de cycle déjà calibrés et des emballages validés.

« Nous avions trois variantes à livrer en dix jours. La découpe numérique a absorbé les changements de dernière minute sans refaire un outillage. Résultat : pièces conformes, zéro retard, et un budget maîtrisé. »

— Responsable méthodes, secteur instrumentation scientifique

Dernier conseil pratique : anticipez les conditions d’usage. Humidité, agents chimiques, contraintes mécaniques ? Nous adaptons le choix matière et les tests de tenue en conséquence. Mieux vaut caractériser un scénario sévère en amont plutôt que corriger après mise en service.

Comparatif des technologies de découpe et cas d’usage concrets

Chaque technologie a sa logique économique. Pour des formes évolutives ou multi-variantes, la découpe au plotter plotter est une valeur sûre. Pour des volumes très élevés et stables, l’emporte-pièce redevient pertinent, à condition que l’outillage soit rentabilisé et bien suivi.

| Technologie | Précision typique | Qualité de bord | Vitesse petites séries | Atouts | Limites |

|---|---|---|---|---|---|

| Plotter de découpe | ±0,1 à ±0,3 mm | Froide, nette, sans brûlure | Excellente, mise au point rapide | Flexibilité, pas d’outillage, itérations rapides | Moins compétitif sur millions de pièces |

| Emporte-pièce | ±0,1 mm si outillage neuf | Très régulière si entretien rigoureux | Rapide après mise en place | Coût unitaire faible en gros volume | Coût initial, délais outil, rigidité design |

| Laser | ±0,05 mm selon matière | Risque de brunissement/fonte | Rapide, non contact | Détails fins, pas de lame | Effets thermiques, odeurs, limitations adhésifs |

J’aime combiner rationalité et pragmatisme : si la pièce est encore en mouvement, optez pour le numérique. Si le design est figé et que la série va croître, on dimensionne l’outillage. Cette logique évite les investissements précipités et garantit un coût global équilibré.

Quelques applications typiques profitent particulièrement d’une découpe numérique : écrans de protection, intercalaires isolants, joints d’étanchéité, mousses d’amortissement, faces avant adhésivées, cales optiques, masques de peinture. Sur ces cas, la précision et la propreté de coupe priment souvent sur la simple cadence.

- Adhésifs techniques : prédécoupe contrôlée pour pose rapide.

- Films polyimide et PET : isolation électrique propre, rayons stables.

- Mousses PE/EPDM : compression maîtrisée, bords nets.

- Faces avant : découpe précise après impression, sans bavures visibles.

Sur un projet d’instrumentation, nous avons réduit les chutes de 18 % en revoyant l’imbricage et le sens des fibres. La pièce, pourtant complexe, a gardé sa rigidité latérale, tandis que le temps d’assemblage a chuté grâce à des repères de montage judicieux.

Qualité, contrôles et conseils d’expert pour éviter les erreurs coûteuses

Pour moi, la qualité commence par un plan de contrôle ciblé. Inutile de tout mesurer ; il faut mesurer ce qui bouge. Cotes fonctionnelles, planéité, adhésion : on définit des seuils réalistes, des fréquences d’échantillonnage et des gabarits simples pour garantir la répétabilité.

La stabilité matière est tout aussi critique. Certains adhésifs gagnent en force après 24 heures, d’autres nécessitent un primaire. Nous intégrons ces particularités au planning, afin que les pièces sortant du plotter plotter arrivent prêtes à l’emploi, sans dérive liée au vieillissement court terme.

Je recommande de formaliser un dossier de fabrication léger : référence matière, sens de déroulage, numéro de lot, réglages de coupe, schéma de conditionnement. En cas d’évolution, on garde une trace claire des décisions et des essais, ce qui accélère les arbitrages futurs.

Dernier point souvent décisif : l’emballage. Un joint mousse mal protégé perd sa géométrie. Nous livrons en plateaux, intercalaires ou bobines selon le produit, avec une étiquette lisible au poste. Ce soin simple évite des non-conformités bêtement coûteuses à la réception.

Et si vous hésitez entre plusieurs matières, lancez un comparatif court. Deux lots de dix pièces, deux scénarios d’usage, un retour terrain rapide. La découpe numérique rend ces essais abordables, tout en garantissant que vos pièces passeront du prototype à la série sans rupture.

Maintenance et réglages durables pour plotter plotter

Une machine bien entretenue fait gagner de la constance et réduit les rebuts. Planifiez un entretien visuel quotidien, un contrôle hebdomadaire des lames et un remplacement programmé des pièces d’usure selon les heures de fonctionnement.

La propreté du support de coupe conditionne la planéité et la répétabilité. Un réglage de planéité stable évite les épaisseurs variables sur des pièces fines, surtout lorsqu’on usine des films sensibles ou des adhésifs techniques.

Pièces d’usure et fréquence

Remplacez les lames avant perte de tranchant perceptible pour assurer des bords nets. Prévoyez également le contrôle des roulements, courroies et capteurs de position afin d’éviter un jeu progressif préjudiciable aux tolérances.

Pour sécuriser une production répétable, tenez un journal d’intervention simple. Notez heures machine, type de matériau travaillé et réglages appliqués. Ce petit geste réduit les variations et accélère le diagnostic en cas d’anomalie.

Ne négligez pas la calibration des capteurs pneumatiques et des butées mécaniques. Une dérive millimétrique se traduit souvent par des problèmes d’alignement entre mi-poses et peut compromettre des assemblages précis.

Cas réels et retours d’expérience plotter plotter

Je me souviens d’un client qui changeait de fournisseur après plusieurs lots non conformes. Nous avons revu le nesting, changé la lame et stabilisé la vitesse. Résultat : chute immédiate du taux de rebut et confiance retrouvée.

Dans un autre dossier, nous avons adapté le sens de déroulage pour préserver la rigidité dimensionnelle d’un film renforcé. Ce simple ajustement a évité des retouches d’assemblage coûteuses en fin de chaîne.

Un opérateur bien formé fait la différence entre une découpe réussie et une pièce à jeter. Je recommande des sessions pratiques courtes mais régulières pour transmettre le geste et les astuces propres au plotter plotter.

Les échanges directs entre méthodes et production accélèrent la résolution des problèmes. Sur un beau projet d’électronique, cette collaboration a permis de livrer une variante supplémentaire en 48 heures sans perturber les délais existants.

Coûts, délais et écoconception avec plotter plotter

La logique économique varie selon l’échelle : le plotter excelle en petites séries et en variantes multiples. On réduit le risque financier lié aux essais de forme et on accélère la mise sur le marché sans immobiliser de capital dans l’outillage.

L’écoconception se conjugue bien avec la découpe numérique. En optimisant l’imbrication et en limitant les chutes, on diminue le gaspillage. Ce réflexe apporte des économies directes et de réels bénéfices environnementaux.

Réalité du tarif et calendrier

Un devis devrait toujours détailler : temps machine, préparations de fichier, essais et conditionnement. Ainsi, on compare des offres sur des bases homogènes et on évite des surprises à la réception des pièces.

Pour les délais, planifiez une fenêtre de validation pilote. Une série pilote de vingt à cinquante pièces révèle souvent des ajustements mineurs qui évitent des retours ultérieurs beaucoup plus coûteux.

| Option d’emballage | Protection | Coût | Adapté à |

|---|---|---|---|

| Plateaux thermoformés | Très bonne, maintien individuel | Moyen à élevé | Pièces sensibles dimensionnellement |

| Bobines en rouleau | Bonne, gain de place | Bas | Pièces prédécoupées pour assemblage automatisé |

| Intercalaires carton | Protection simple, économique | Bas | Lots manuels et stockage court |

Sur des marchés sensibles au coût unitaire, nous proposons des variantes d’emballage modulaires. Cette approche permet d’ajuster le juste niveau de protection sans grever le prix final des pièces.

Choisir TECMATEL pour vos petites séries

TECMATEL combine savoir-faire industriel et réactivité PME. Avec une équipe dédiée aux réglages, on obtient une montée en cadence maîtrisée sans perte de qualité, même sur des géométries complexes et variants multiples.

Nous privilégions une communication claire : relevés d’essais, photos comparatives et fiches de réglage sont fournis avec chaque lot. Ce retour documentationnel facilite la reprise interne et fait gagner du temps lors des nouveaux lancements.

Si vous cherchez la traçabilité, nos kits incluent toujours une étiquette sérialisée et un historique de lots. Ce suivi s’avère vital pour les environnements régulés où chaque sous-lot doit être reconstituable rapidement.

Bonnes pratiques et checklist rapide

Un petit rituel avant lancement évite beaucoup d’erreurs : vérifiez les fichiers, confirmez l’orientation des matériaux, testez une pièce zéro puis contrôlez la première série. Ces étapes succinctes réduisent considérablement les retours.

- Vérifier l’absence de segments superposés et les tolérances critiques.

- Tester une coupe pilote sur le même lot matière avant production.

- Documenter les réglages et l’état des consommables pour la traçabilité.

- Contrôler l’emballage et l’étiquetage en amont pour la livraison.

Je recommande d’inclure un petit plan de reprise post-livraison. Une procédure claire pour signaler un écart et le mettre en perspective technique accélère la résolution et protège la relation fournisseur-client.

Checklist opérateur

Avant chaque série : lame neuve si taux de coupe élevé, tablée propre, coups de calibration et test d’alignement. Ces gestes simples deviennent vite standards de qualité sur les petites productions récurrentes.

Un opérateur confiant peut suggérer des améliorations d’imbrication basées sur l’expérience. Ces retours terrain sont précieux et souvent le meilleur levier pour optimiser coûts et temps sans modifier le produit final.

Votre prochain pas vers des petites séries maîtrisées

Si vous planifiez une petite série, pensez en termes d’essais répétés et d’industrialisation progressive. Cette démarche réduit le risque et facilite l’homologation finale des pièces dans leur environnement d’usage réel.

Nous sommes souvent sollicités pour transformer un prototype beau mais instable en une série de pièces prêtes à monter. L’approche numérique permet d’itérer sans surcoût, puis de figer des paramètres robustes pour la production.

En vous appuyant sur une équipe experte, vous réduisez les allers-retours entre conception et fabrication. Chez TECMATEL, l’objectif est simple : des pièces conformes livrées à temps avec un coût global maîtrisé et des preuves de performance tangibles.

Lorsque le besoin devient récurrent, nous définissons des cibles d’amélioration continue. Trois mois après lancement, une revue rapide identifie gains possibles en matière d’imbrication, d’emballage ou de fréquence d’entretien.

FAQ : Quelle finesse peut-on obtenir avec un plotter plotter ?

La finesse dépend de la matière et de l’épaisseur. Sur films fins, des tolérances de ±0,1 à ±0,2 mm sont courantes. Sur mousses épaisses, mieux vaut définir les cotes fonctionnelles plutôt que des valeurs serrées à l’excès.

FAQ : Faut-il prévoir des essais avant production ?

Oui. Une série pilote de quelques dizaines de pièces révèle souvent des ajustements nécessaires. Ces essais sont peu coûteux et préviennent des retours plus importants en production pleine échelle.

FAQ : Peut-on couper des assemblages multi-couches ?

Le plotter accepte de nombreuses configurations multicouches si les épaisseurs et adhésifs sont compatibles. Nous réalisons des essais préalables pour valider l’imbrication des passes et la tenue à l’assemblage.

FAQ : Comment protéger les pièces pendant le transport ?

Le choix d’emballage dépend de la sensibilité dimensionnelle. Plateaux thermoformés pour maintien individuel, bobines pour livraison en rouleau ou intercalaires carton pour lots manuels sont des solutions éprouvées.

FAQ : Quel délai pour une petite série urgente ?

Selon la complexité, nous pouvons livrer une petite série en quelques jours après validation des fichiers. Les délais incluent les essais, la série pilote et le conditionnement, afin d’assurer conformité dès la première livraison.

FAQ : Pourquoi choisir TECMATEL plutôt qu’un grand sous-traitant ?

Parce que nous offrons réactivité, proximité technique et documentation pragmatique. Nous conjuguons réglages fins et traçabilité, ce qui est essentiel quand vos pièces intègrent des systèmes exigeants.

Prêt à franchir le pas ? Contactez-nous avec vos fichiers et vos contraintes, et nous planifierons un essai rapide pour évaluer la faisabilité et optimiser votre coût global sans engagement long.